스마트팩토리 사례 : 젊은 에너지가 도전하는 스마트팩토리 구축

스마트팩토리 사례 : 젊은 에너지가 도전하는 스마트팩토리 구축

주식회사 후지킨(Fujikin)

밸브 기기를 중심으로 하는 초정밀 유체 제어 시스템의 분야에서, 제조의 가능성을 개척해 온 후지킨. 반도체 제조장치를 비롯해 우주개발,

수소에너지 등 최첨단 산업 분야에서 극한의 기술에도 도전하고 있다. 반도체 제조 분야에 특화된 사업을 전개하는 토호쿠 공장에서는,

현재 스마트팩토리화를 진행시키고 있다. 현장에서 개혁의 생생한 목소리를 들었다.

– 후지킨의 과제 –

사원의 보람 / 개혁에 대한 전 사원의 이해 / 인건비 절감 / 고부가가치 추구

크나큰 좋은 기회에 무엇을 해야 하는가

장래적 기업 존속을 내다본 결단

최근 일본 산업계에서 IoT 등을 활용한 스마트팩토리에 대한 관심이 높아지고 있다. 후지킨·토호쿠 공장은, 확실히 스마트화를 향해서

개혁의 한가운데에 있다. 당 공장은 반도체 제조 분야에 특화한 사업을 전개하고 있어 밸브 기기류를 이용한 반도체 제조 장치용의 가스

공급 시스템을 설계, 제조하고 있다.

반도체는 디지털 사회의 가속화로 자동차를 비롯해 곳곳에 대량의 수요가 생겨나고 있다. 이러한 사정이 스마트화를 진행시키는 배경에

있다고 부공장장은 말한다.

「반도체 수요는 단기적으로 보면 증감은 있어요. 단지 중장기적으로 보면 틀림없이 시장 규모는 확대되어 갑니다. 이 큰 비즈니스 기회에

우리는 어떤 도전을 할 것인가. 그것이 향후 기업 존속의 중요한 기로가 될 것이라고 생각했습니다」

더욱이 이 기회를 사원의 보람을 낳는 계기로 파악해 「우리의 보람이란 무엇일까」라고, 공장장을 시작으로 부공장장이나 매니지먼트층,

신입 사원에 이르기까지 논의와 검토를 거듭했다. 그렇게 해서 많은 의견을 참고해, 다음의 두가지으로 집약되었다.

1. 연결 매출액의 도호쿠 공장 기여율이 낮아, 영향도·공헌도가 높은 공장(조직)으로 만들어 가고 싶다.

2. 경쟁사를 능가하여 자사 그룹 내에서도 항상 최고의 부가가치를 창출하는 사업을 실현하고 싶다.

관리부 특임 과장의 되돌아 본 소감은.

「이 큰 목표 = 도호쿠 공장의 집약된 생각을 실현시키는 활동으로서 동북공장 미래창조 프로젝트를 출범시켜 목표치를 세웠습니다」

목표치는 두 가지. 하나는 5년 후의 매출을 2배로 하는 것. 또 하나는 거기에 필요한 5년 후의 인원수를 25% 삭감하는 것이다.

「이 목표치를 달성하기 위해서, 도호쿠 공장의 가치 확대(신사업 검토)나 설비 자동화, 스마트화 실현의 3개의 프로젝트에 역할을 나누어

활동해, 2028년도의 목표 달성을 목표로 하고 있습니다」

압박하는 인건비 급등을 성인화를 통해 해소

스마트화에 의한 메리트는 많이 있다. 그 중에서도 토호쿠 공장에서는, 현지의 고민을 스마트화에 의해서 해결하는 기대도 있다.

제3 기술부 특선참사 (엔지니어링 체인 WG/ENG)는 이렇게 이야기 한다.

「공장이 있는 이와테현 남쪽 지역은, 과소지역이라고 지정되어 있는 지역이 복수로 있는 토지의 특성. 즉 일손 부족입니다. 그런데 이

지역에는 반도체 업계뿐만 아니라 자동차 업계와 제약 업계를 중심으로 다수의 공장이 밀집해 있어 동북 지역에서도 손에 꼽을 만큼의

인건비 급등 지역이 되고 있습니다 」

인력이 부족한 지역에서 구인이 증가하면 인재 쟁탈전이 시작되고 대우측면도 경쟁이 벌어진다. 그렇게 자연히 인건비는 높아져 조직

운영을 압박한다. 물어보면 좋은 대우를 받는 이 지역 공장에 타 지역 사람들이 돈벌이를 하러 오는 일도 드물지 않다고 한다.

「상정하는 대로 인원수는 650명. 이것을 490명 정도로 억제하고, 보다 고도의 생산성을 실현하는 조직을 목표로 합니다」

스마트화는 이상적인 조직의 스타일이다. 그렇다고 해도, 일이 바뀔 때의 길은 평탄하다고는 할 수 없다. 도호쿠 공장이 스마트화를

향해서 최초의 어려운 것이 「사람」이었다.

「처음에는 도호쿠 공장의 종업원만으로 프로젝트를 진행시키고 있었습니다. 그 무렵에는 부문별로 나쁜 부분을 이야기하는 경우도

있었고, 건설적인 검토가 진행되지 않았습니다. 중립적인 입장에서 문제를 정리하는 데 어려움을 겪었고 컨설팅 회사의 필요성을

느꼈습니다.

이렇게 해서 「도호쿠 공장 미래 창조 프로젝트」에 JMAC가 관여하게 된다. JMAC가 본격적으로 관여한 것은 2023년 3월부터 6월까지

4개월간. 우선은 스마트화 하기 위한 문제점이나 과제를 표면화 시키는 것이 그 역할이었다.

직원들을 상대로 몇 번이고 찾아가는 컨설팅

대처는 다방면에 걸쳤다. 우선 이 4개월간을 스마트화를 향한 기획 입안 국면이라고 평가했다. 다음으로 기획 입안 단계에서의 추진단계를

7단계로 설정했다. 이것을 3개의 분과회(엔지니어링 체인 WG, 서플라이 체인 WG, 생산 프로세스 WG)로 나누어 검토 체제를 만들어,

JMAC가 개발한 「이미지 셀」 *로부터 힌트를 얻어, 현상 분석으로부터 개혁 테마를 설정해, 실천까지 포함한 기획 구상으로 정리했다.

*자세한 내용은 『스마트 팩토리 구축 핸드북 50개의 이미지 셀이 제조 DX를 실현한다」(모리 다이/카미야마 요스케·저술, 일본능률협회컨설팅·

편찬,일본 능률 협회 매니지먼트 센터)를 참조.

스텝 1 『 도호쿠 공장에의 기대 · 다해야 할 역할의 정리』로 부터 시작해, 스텝 3 『현상의 실태 파악』, 스텝 5 『컨셉을 구현화 하는 생산시스템

개혁 구상에의 적용 』 을 거쳐, 스텝 7에서 개혁 로드맵에 적용하여, 설계 Phase · 실장 Phase에의 길을 제시했다.

4개월 후, 스텝 7을 마치고 내놓은 『주요 개혁 테마의 기획 구상』은, 다음과 같은 것이 되었다.

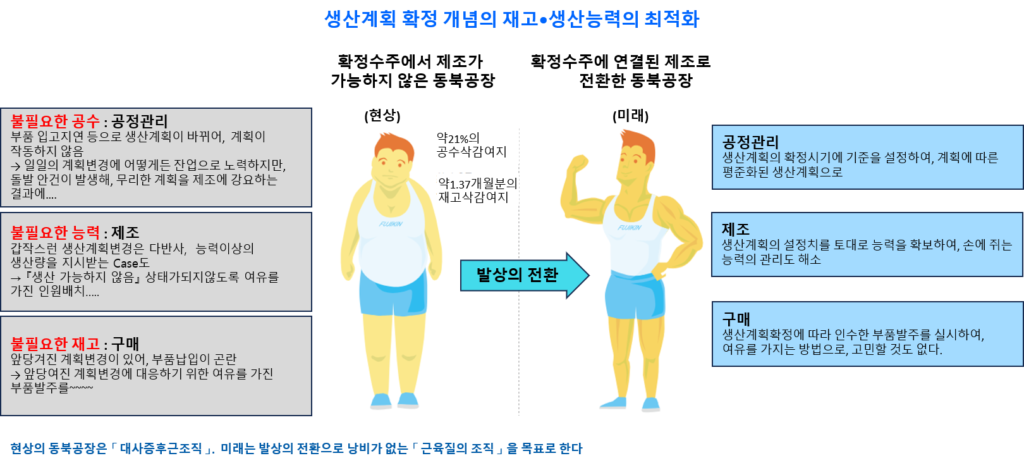

1. 스케줄러 도입에 의한 생산 계획 입안 · 변경 조정의 시스템화

2. 재고 적정화의 구조 구축

3. 제조 현장에서의 퍼포먼스 관리시스템 구축

4. 설계 표준화와 모듈러 설계 · 조립 (도면 유용화 시스템 구축)

5. 원류 단계에서의 거침없는 평가를 통한 설계 프로세스 개선

도호쿠 공장의 종업원은 평균 연령 29세로. 단기간에 젊고 흡수력 있는 집단은 훌륭하게 기획 입안 단계를 완성했다.

「 주제를 주고 한동안 방문하지 않는 스타일의 컨설턴트가 많습니다. 그런데 JMAC의 컨설턴트는 몇 번이나 와서, 매니지먼트층은 물론,

담당 사원 한사람 한사람을 마주하고 과제의 추출이나 지도를 해 주었습니다. 그 덕분에 사실 기반 으로 문제점을 명확히 분해하고 중립

적인 입장에서 진정으로 숨어있는 문제를 표면화 할 수 있었습니다. 전 부문이 〝이해와 납득이 된 〟 상태에서 건설적인 검토가 이뤄지

면서 감정적인 언쟁이 사라지고 논리적인 논의가 진행되게 됐습니다 」

분과회의 활동(서플라이 체인 WG)

스케줄러 도입을 통한 생산 계획의 시스템화를 기획했다

의욕 스위치가 켜지는 순간

부문간의 연결에 대한 실감

프로젝트는 진행 중이지만 효과는 이미 나타나기 시작했다. 매니지먼트층의 제조부 특임 과장 (생산 프로세스 WG/MFG)은, 자신의 입장

에서 본 스탭의 느낌을 다음과 같이 말한다.

「왜 이 분석을 실시하는가 하는 목적의 공유로부터 시작해, 많은 분석 수법의 지도를 받았습니다. 덕분에 현장 담당자의 문제 분석력이

레벨 업 되었다고 느끼고 있습니다. 가장 좋았던 것은 당초의 〝시켜지고 있는 느낌 〟이 없어지고, 문제 추출에 흥미나 보람을 느껴 준

것. 담당자의 눈빛이 변하는 것을 보았습니다.

분과회의 활동(생산프로세스 WG)

표준 시간을 이용한 퍼포먼스 관리와 조립성 개선

부하의 의욕 스위치가 들어오는 순간에 분과회를 하는 것은, 지도적 입장의 사람이라면 누구라도 기쁜 일이다. 같은 매니저인 생산관리부

특선부장, (서플라이 체인 WG/SC)은 매니지먼트층에도 좋은 영향이 있다고 되돌아 봤다.

「솔직히 예전에는 매니저인 저 자신도 어떻게 진행해야 할지 모르는 부분이 있었어요. 부하직원에게 전하는 말에 자신이 없었습니다.

그런데 지도를 받아 분석력 등을 몸에 익힘으로써, 제대로 된 지시를 내릴 수 있게 되었습니다. 애초에 현장은 루틴 작업으로 바빴고, 개선

개혁보다 작업 우선이라는 분위기가 있었습니다. 돌이켜보면 그것은 제가 설명을 잘 못한 것입니다. 어떤 문제가 있고 왜 개선이 필요한

지를 제대로 전달하니까, 이들도 이해를 하였습니다 」

분과회의 활동(엔지니어링 체인 WG)

장치 전체 관점에서 버라이어티 분석 · 모듈러 설계에 임함.

JMAC의 지도 후, 공장 스탭을 비롯한, 컨설턴트도 생각지 못한 좋은 효과가 있었다고 부공장장(프로젝트 리더)은 분석한다.

「 컨설팅을 통해 직원 계층마다 좋은 영향을 줬다고 생각해요. 또한 부문내, 부문간의 연결을 강하게 연결시켜, 단결력이 향상된 것을

강하게 느끼고 있습니다. 이것은 금전적으로는 나타낼 수 없는 큰 가치가 있었다는 것을 실감하고 있습니다 」

부공장장(프로젝트 리더)은 일련의 활동에 큰 보람을 느꼈다 . 마지막으로 앞으로의 포부를 밝혔다.

반드시 『 프로젝트 』 의 성공을 거두겠습니다. 그 과정 속에서 종업원 한 사람 한 사람의 일에 대한 보람을 만들어 가고, 사장이 그리는

비전 『 사원의 보람을 응원하는 회사를 만든다 』 를 실현시켜 가고 싶습니다」

미치노쿠 땅에서 젊은 에너지가 활활 타오르고 있다.

담당 컨설턴트로부터의 한마디

戸張敬介(토바리 게이스케)

JMAC 치프 컨설턴트

본 프로젝트에서는, JMAC의 「스마트팩토리 구축」의 수법을 기본으로, 공장의 차세대 멤버가 「개별 수주 생산」에 있어서의 생산성의

다음 스테이지를 실현하기 위한 개혁 로드맵을 정리했습니다. 모리다이, 토바리 케이스케, 야기 료스케, 나카가와 쇼타, 마츠우라 타쿠야,

카나야 타카히로, 사쿠라이 유이치 7명의 컨설턴트가 관련되어 개발설계, 생산관리, 제조, 영업에까지 이르는 전 부문적인 체제로 개혁

여지를 탐색해 새로운 돌파를 향한 실천이 많았습니다. 조립 산업의 미래에 독자적인 혁신을 창출하는 공장으로 계속 남아 있기를 바랍니다.

※ 원고는 JMAC발행 『Business Insights』76호에서 전재。

※ 회사명, 직책 명 등은 발행 당시의 것입니다 。

출처 : JMAC HOME PAGE : www.jmac.co.jp