생산기술자의 미래, 실태조사(일본) 제4회

제4회 생산시스템혁신에 있어서 생산기술자의 역할

『생산시스템』의 인식은 시대의 변화에 따라 어떻게 변화왔는가

생산시스템 인식의 시작은 1980년대에 보급된 도요타 생산시스템일 것이다. 당시 고수익을 올리고 있던 도요타의 제조를 배우려고

많은 기업들이 도요타 벤치마킹을 했다. 그 결과 많은 기업에서 자사의 머리글자를 사용한 * PS라고 이름 붙인 생산시스템의 명칭이

붐을 이루면서 도요타를 흉내내는 기업이나 도요타를 참고하면서 독자적인 생산방식을 축으로 내세운 생산시스템이 구축되게 되었다.

여기서 다루는 생산시스템이란, QCD의 최적화를 노린 공장 전체의 제조 구조와 운용을 가리킨다.

사업 특성에 따른 생산 방식을 컨셉으로, 「생산 관리」 「흐름 생산」 「고효율 생산」을 목표로 하는 구조와 운용을 구축하는 활동이다.

부분 기능의 개선과 대비해, 「전체 최적화의 대처」라고도 한다.

1980년대에 이르러 고도 성장이 종식되고 다품종화가 진행되어 왔다. 때마침 버블기에 접어들기도 해, 생산 관리의 컴퓨터 시스템화와

임의의 위치 정지를 할 수 있는 서보 기구를 가진 산업용 로봇화나 AGV를 활용한 공장내 물류 시스템이 도입되게 되었다.

또, 일관생산이라고 불리는 「재공 최소화」를 목표로 한 공정 편성의 개혁, 개선이 행해지게 되었다.

그러한 대처는, CIM(Computer Integrate Manufacturing)이라고 불리고 있었다. 당시는 생산기술자가 크게 활약할 수 있었던 시대였다.

그러나 1990년대 거품이 꺼지자 생산시스템 혁신 붐도 한꺼번에 얼어붙었다. 많은 제조업은 자사의 제조업 개혁을 추진하기보다는,

비용 절감에 나서는 동시에 저렴한 노무비를 찾아 주로 중국 진출로 방향을 전환했다. 양산품이나 노동 집약품은 해외, 다품종 제품은

국내라고 하는 구도가 완성되어 왔다. 이를 위해 많은 생산기술자가 해외 공장으로 파견됐다. 그 결과, 생산 기술자는 분산되어 갔다.

2014년 독일에서 인더스트리 4.0이 제창됨에 따라 국내 다품종 생산으로 고민하던 많은 기업들이 다시 생산 시스템에 주목하게 되었다.

IoT 열풍이 불어온 것이다. 컴퓨터 기술의 발달에 의해서, 다품종 중에서도 개별 단위로의 생산관리 · 공정관리는 할 수 있어, 설비의

제어와 연결한 컴퓨터에 의한 통합형의 생산시스템을 목표로 하게 되었다. 이것은 「스마트팩토리」라고 칭해지고 있다.

독일 인더스트리 4.0은 컨셉 주도였지만, 일본 선진 기업 중에는 실제 공장에 스마트팩토리로 구현한 곳이 나왔다.

2010년대 후반이 되자 많은 기업에서 스마트 팩토리화 도전이 시작되었다. 그러나, 지금 현재에도 일부 선진 기업을 제외하고,

「스마트 팩토리」라고 부를 수 있는 수준에는 미치지 못하고 있다. 스마트팩토리화의 첫걸음으로서 가시화에 임하고 있는 공장이

증가하고는 있지만, 가시화에만 머무르고 있는 곳이 대부분이다.

스마트팩토리화에서 생산기술자는 무엇을 해야 하는가?

스마트 팩토리화가 생각대로 진행되지 않는 것은, 스마트 팩토리를 추진할 수 있는 생산 기술자가 부족하기 때문이다.

제조기술은 제조의 기간이기 때문에 공정별 전문기술자는 품질을 축으로 각사에서 육성·배치되고 있지만, 생산관리, 제품의 흐름,

자동화나 작업개선에 정통한 생산기술자가 극단적으로 부족하다. 해외 파견에 따라 생산기술자가 분산돼 있기도 하지만 컴퓨터를

활용한 고도의 생산관리나 공정제어 기술, 자동화를 추진할 수 있는 작업·설비 등 고도의 통합된 생산시스템을 그릴 수 있는 생산

기술자가 보이지 않는다.

더욱이 기술이 고도화되고 있기 때문에 외부의 IT벤더나 설비 메이커에 의존하지 않을 수 없고, 넘어야 할 과제를 돌파할 수 있는

물리 · 화학 · 공학을 구사할 수 있는 기술자는 드물다.

필자는 고도화된 스마트팩토리를 공장 생산기술자로 구축하는 것이 현대에는 무리한 수준에 이른다고 생각한다.

전문 IT벤더나 설비 메이커에 의존하지 않을 수 없다고 하는 현상이 있다. 그렇다면 공장 생산기술자의 역할은 무엇인가. 그것은,

「자공장의 특성에 따른 생산 시스템의 혁신, 구축의 추진역」으로 일관하는 것이라고 생각한다.

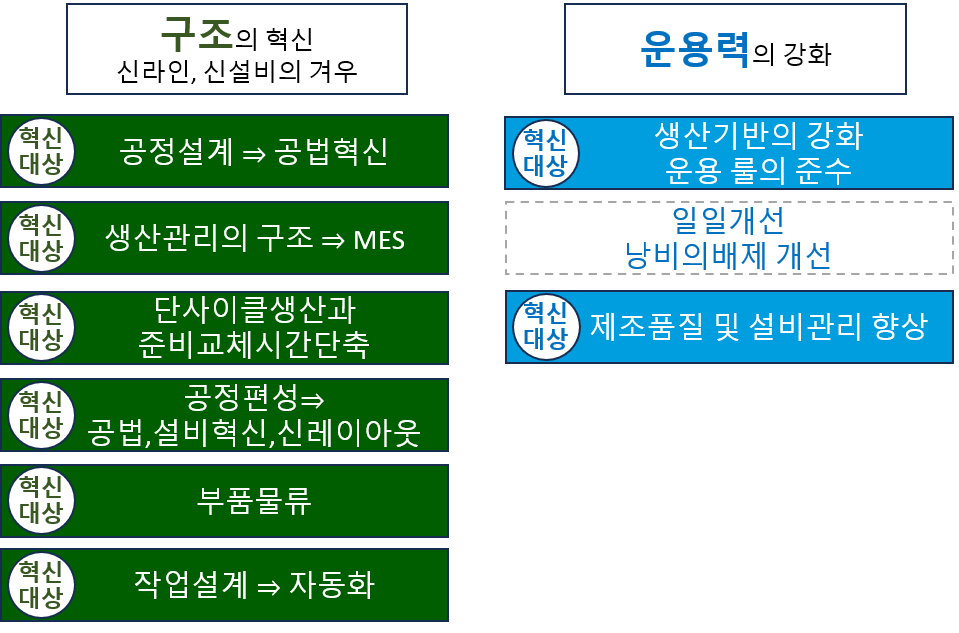

스마트팩토리라고 하지 않아도 생산시스템에는, 구조와 운용이 중요하다. 꼭, 구조의 개혁과 운용의 룰 만들기에, 공장의 생산기술자가

더 공헌해 주었으면 한다.

생산시스템의 체계

생산시스템의 체계란 크게 분류하여 다음과 같다.

1. 공정설계 : 제조의 근간인 공법, 제조기술, 설비를 결정한다.

2. 생산관리의 체계 : 사업특성에 따른 생산관리의 체계를 재구축한다.

3. 단사이클 생산을 위한 품종 전환 시간의 단축 : 날마다 개선할 수 있는 현장 체질이 중요하다.

4. 흐름 생산을 지향한 공정 편성 : 흐름 공정 편성은, 방법, 설비의 개조, 혁신이 수반해 가장 기술적 돌파가 필요한 대처. 제조 기술에 특화된 생산 기술자의 필요.

5. 부품 물류 : 조립 공정에 자재를 JIT 공급하는 구조.

6. 작업설계, 자동화 체계 : 소인화된 작업 개선에는 IE를 활용. 핸들링의 자동화는 IE와 자동화 기술을 활용. 자동화 기술은, 설비 메이커의 지혜를 빌리는 것도 현재는 필요.

다품종화가 진행되는 가운데서는 시장의 변동 요구에 대응할 수 있는 구조가 필요하다. 이 정리를 없애버리면 스마트팩토리는

잘 안 되는 경우가 많다. 스마트 팩토리 추진 전에 사업 특성에 따른 생산관리 시스템을 정리한 후에 스마트 팩토리 도입을 도모해 주었으면 한다.

생산시스템의 운용

생산시스템의 운용에 대해서는 다음의 항목을 들고 싶다.

1. 생산 시스템의 전제가 되는 생산 기반 규칙 준수

생산관리, 설비관리, 일일 개선, 품질관리, 5S, 안전위생관리 등

2. 제조 품질의 기본인 제조 품질, 제조 기술의 명확화 및 준수

체계가 충실한 생산시스템에서도 품질이 안정되어 있지 않으면 체계도 기능하지 않는다.

제조 표준을 준수하면 불량이 발생하지 않는 곳까지 제조 조건 · 제조 표준을 판별한다.

상기에서 언급한 구조와 운용을 보다 진화시키는 것이 생산기술자의 역할이다. 자체 공장의 사업 특성을 파악한 후 상기 항목을

어떻게 끌어올릴 것인가를 검토해 주었으면 한다.

필자는 생산 시스템의 혁신을 추진하기 위해 [5년 앞을 내다본 그랜드 디자인]을 그리는 것을 권장하고 있다.

스마트 팩토리를 지향하고자 할 경우 물리적인 생산 시스템이 충실하지 못하면 스마트 팩토리는 기능하지 못한다.

DX의 추진은 많은 공장에서 임할 수 있게 되어 왔지만, 아직도 가시화를 넘지 못하는 공장이 다수 있다.

거기에 답을 낼 수 있는 것은, 자기 공장의 제조에 가장 정통한 것은 생산 기술자이지, 전업 IT벤더나 설비 메이커가 아니다.

자체 공장의 물리적인 생산 시스템을 충실하게 할 수 있는 것은 생산 기술자의 역할이다.

출처 : 第4回 生産システム革新における生産技術者の役割 | 日本能率協会コンサルティング