DX로 진행하는 스마트팩토리 실현

DX로 진행하는 스마트팩토리 실현

리모트 워크나 자동화·자율화, 그리고 그것들을 “가시화”하는 “DX화”의 시책은 코로나 제약하에서의 업무의 본연의 자세와 매우 친화성이 높아, 향후 DX화의 검토나 도입이 지금까지 이상으로 가속해 가는 것은 용이하게 상정할 수 있다.

이번은 이러한 상황을 근거로 하면서, 코로나 제약하의 시점만으로 DX를 보는 것이 아니라, 이전부터 열기를 보이고 있는 스마트 팩토리화의 과제에 어떻게 접근해야 할지를 생각해 가고 싶다.

DX 실태 조사로 보는 각사의 현상과 대처.

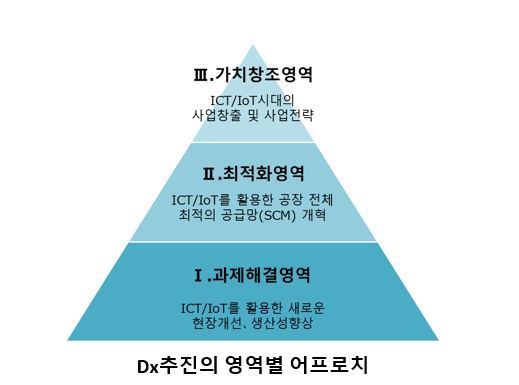

다음 그림은 DX의 대응에 대해 일본능률협회컨설팅(JMAC)이 「IoT 실태조사」를 바탕으로 작성한 IoT 이노베이션 카테고리 MAP이다. 스마트팩토리화 혹은 DX화의 추진에 대해서, 3가지 어프로치로 임하고 있는 것을 알 수 있다.

어프로치 1: 친근한 과제 해결로 DX화를 추진하다.

첫 번째의 어프로치는 그림의 트라이앵글 최하층의 「Ⅰ.과제 해결 영역」이다. 이 어프로치에서는 현장의 친숙한 개선을 DX툴로 활성화하는 것을 생각해 시행착오(트라이&에러)를 반복하면서 스몰 스타트로 실시한다. DX화의 Entry 모델이라고 할 수 있다.

경영층으로부터 「우리 공장의 스마트화를 생각하라」라고 지시를 받아, 실패하는 대부분은, 세상의 편리 Tool을 찾는 것으로부터 시작하고 있다. 「무엇을 실현하고 싶은가 」를 먼저 이미지하고, 그것을 위한 툴을 선정하는 사고 프로세스가 중요하다.

JMAC가 제창하고 있는 「IoT 7가지 도구 」의 프레임워크에는, 정확한 사고 프로세스에 의한 어프로치를 체계적으로 정리되어 있다.

어프로치 2: 경영 과제의 돌파로 DX화를 추진한다.

두 번째 접근법은 각 직장의 현장 개선 뿐만 아니라 공장 전체의 최적화를 목표로 하는 영역 ‘Ⅱ. 최적화 영역’이다.

ᆞ매스 커스터마이제이션의 실현.

ᆞ고속 PDCA 실현을 통한 압도적 QCDE 수준 향상

ᆞ신제품 도입 LT의 반감

ᆞ자동화 자율화 촉진을 통한 효율화

ᆞ다거점 컨트롤 원팩토리 실현

등, 이러한 시책의 선택은 동일 업계라도, 놓여 있는 포지션이나 규모, 취급하는 품종수 등의 차이로 선택해야 하는 모습은 다르다. 자사가 목표로 하는 스마트팩토리는 어떠한 공장이 될지, 그 대답은 각사 각양각색일 것이다.

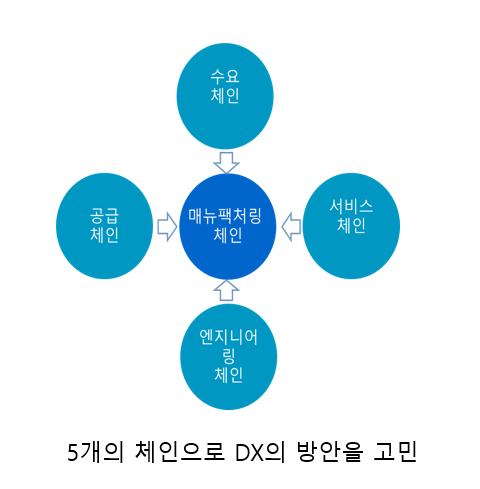

또, 최적화된 제조를 디자인하기 위해서는, 공장 안에서만 생각해서는 답을 찾을 수 없다. 제조기능과 관련된 다양한 플레이어에 대해 어떠한 가치를 제공할 수 있는 공장으로 해야 하는지를 생각할 필요가 있다.

수요 체인, 서비스 체인, 엔지니어링 체인, 공급 체인, 매뉴팩처링 체인, 5개의 체인과 공장의 관계로부터 자사 공장이 해결해야 할 경영 과제를 명확히 하고, 그것들을 해결하기 위한 DX의 방안을 생각하는 것이다. 지금까지의 어프로치로는 해결할 수 없었던 것을, DX로 돌파할 수 있을지도 모른다.

경영 과제를 돌파할 때 지향해야 할 것.

DX화 추진에 있어서의 경영 과제는, 실은 DX의 유무에 관계없이 기업으로서 임해야 하는 경영 과제 그 자체이다. DX는 이러한 과제를 해결하기 위한 툴일 뿐이다. 자사에 있어서의 중점을 선택해 조합할 수 있다면, 그것이 자사에 있어서의 「최적화된 공장의 모습」이다. 하나 하나의 경영과제를 실현시키기 위해 메커니즘과 툴의 최적 조합을 다음 단계에서 조사 선택하면 된다.

이 접근 방식을 통해 툴의 편리 기능에 현혹되지 않고 자사가 구현하고 싶은 스마트팩토리의 모습을 흔들림 없이 그릴 수 있다.

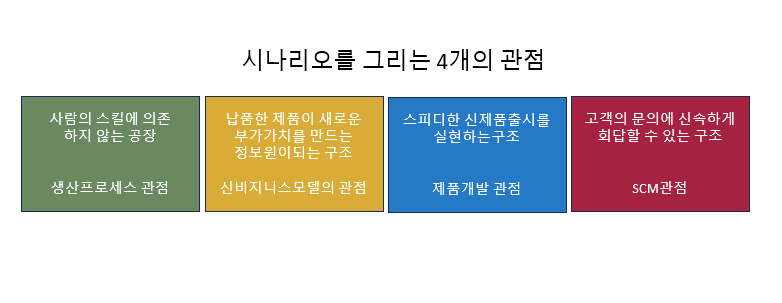

공장 전체의 스마트화에 대해서는 이니셜 코스트 · 러닝 코스트 모두 대규모가 된다. 그러한 면에서도, 경영 레벨의 임팩트를 주는 변혁의 시나리오를 그릴 필요가 있다.

어프로치 3 : 3가지 엑설런트로 스마트 팩토리를 실현한다.

차세대 공장, 혹은 스마트팩토리로 무엇을 실현해야 하는가. 목표로 하는 상태는 각 사가 처한 환경에 따라 다양하다. 그러나, 그 근저에 있는 것은 3번째의 어프로치 「Ⅲ. 가치 창조 영역」에 의한, 압도적 QCDE 레벨의 실현, 혹은 시장에의 압도적 부가가치 제공의 실현이다. 이 숙명적 과제를 한 걸음 더 해결로 이끄는 수단이 요즘 IoT 기술의 혁신이다.

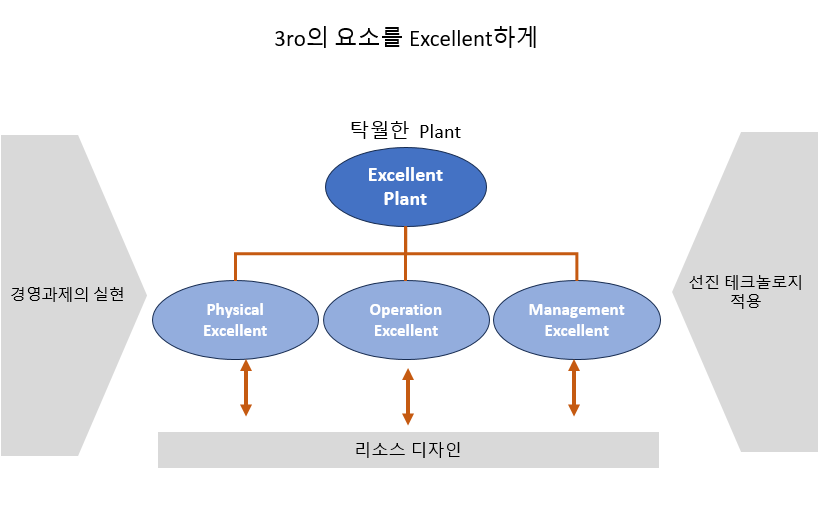

DX화에 있어서의 경영 과제로부터 인도되는 목표로 해야 할 스마트팩토리의 실현에는, 디지털화의 추구 뿐만이 아니라, 「물리적」 「오퍼레이션」 「매니지먼트」의 3개의 요소 모두가 엑설런트(좋은 상태)가 되어 있는 것이 중요하다.

「Physical」이란 생산시스템의 토대가 되는 개개의 설비의 능력과 생산방식의 설계이며, 「Operation」이란 이 이론 스펙을 최대한 구사해, 시장 요구에 응하기 위한 업무 프로세스의 설계를 말한다. 기본이 되는 것은, 피지컬과 오퍼레이션의 양륜으로 설계되는 생산 시스템을 엑설런트(좋은 상태)로 하는 것이다.

「Management」에서는 이 두 가지 요소로부터 형성되는 생산 시스템을 모니터링하고, 자원의 편차를 최소화하는 일상관리와 더불어 중점과제의 “가시화”를 한다. 더욱이 이 생산 시스템의 고도화를 항상 재촉하는 관리 기반을 구축한다.

이 세 가지 요소의 Excellent를 DX의 활용으로 추구해 나가는 것, 이것이 스마트팩토리 추진을 위한 매우 중요한 디자인 접근법이다.

세 가지 요소에 다섯 단계의 성숙 수준을 설정한다.

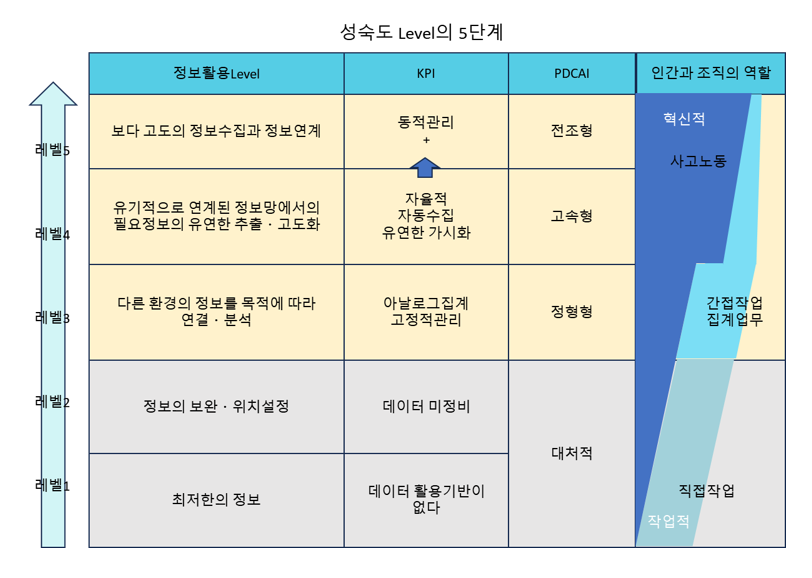

공장에서 3개의 Excellent를 실현하기 위해서는 각각의 요소에 5단계의 성숙도 레벨을 설정하고, 현재의 위치와 목표로 하는 모습을 로드맵에 전개해 나가야 한다.

A사에 있어서의 스마트팩토리화 구조를 예로 생각해 보자.

생산 시스템이 지향하는 모습을 설계함에 있어서 피지컬, 오퍼레이션의 성숙도 레벨을 마일스톤으로 설정하고 로드맵을 그린다. 또, 이러한 생산 시스템을 유지 · 고도화하는 매니지먼트 엑설런트의 추구도 동시에 실시한다.

매니지먼트 레벨의 5단계는 데이터의 보유 레벨(축적, 확산, 깊이)과 그 데이터의 활용 레벨을 평가축으로서 성숙시켜 가는 모델을 상정하고 있다.

A사의 실정은 부문에 따라 차이는 있지만 대체로 레벨3이며, 정해진 KPI의 수집과 보고를 월별 사이클로 지원해 PDCA를 기능하게 하고 있다.

그래서, A사에서의 스마트팩토리화 구상을 다음과 같은 스텝으로 진행했다.

1. KPI의 재구축.

2. 다양한 감지 장치를 사용하여 그 KPI를 구성하는 데이터의 자동 획득.

3. 기존 시스템의 정보와 함께 데이터 레이크 생성.

4. BI툴을 이용한 KPI의 가시화·초고속 PDCA 사이클의 실현을 기본사상으로 디자인한다.(취득, 축적, 가시화, 활용)

이 단계의 「방안」의 큰 목적은 공장장으로부터 현장의 오퍼레이터에 이르기까지 각 계층간에 정보의 연속성과 연동성을 유지하는 것이다. 나아가 KPI와 제조원가 실적 연동, 거점 간 자원 보완 등 미래에는 복수 거점이 마치 하나의 공장인 것처럼 시간과 거리를 초월한 매니지먼트 혁신도 염두에 두고 있다.

가장 중요한 변혁 (Change MIND, Change ROLE)이란.

3개의 엑설런트의 추구로 실현되는, 보다 나은 스마트팩토리화에 대해 가장 중요한 것은, 거기서 일하는 사람의 의식의 개혁이나 조직에서의 역할의 변혁이다.

“가시화”로 제공되는 다양한 정보는 사람을 평가하기 위해 활용되는 것이 아니다. 개개인이 보다 스마트한 의사결정과 다음 액션으로 연결하는 계기로 활용돼야 한다.

원가 의식을 가진 일상적인 활동과 더불어 보다 혁신적인 사고가 요구되는 일이나 개선 활동으로 근로 방식이 전환되어 가는 근로 방식 개혁을 DX를 통해 실현해 간다 —- 이것이야 말로 가장 중요하며, 기업 자체의 힘을 공고히 해 나갈 것이다.

스마트팩토리화를 구상하는 프로젝트 오너와 PMO는, 단순히 DX화되어 자동화가 진행되고 있는 무기질적인 변혁에 주목하는 것이 아니라, 거기서 일하는 종업원의 변혁을 계속 조명해, 개혁을 리드해 나가야 한다.

출처 : 日本能率協会コンサルティング (jmac.co.jp)

第4回 DXで進めるスマートファクトリーの実現