TPM활동 사례 – 「없앨수 있는 작업」을 찾아라. 성인화 시대의 새로운 TPM 활동

「없앨수 있는 작업」을 찾아라

성인화 시대의 새로운 TPM 활동

시키시마제빵 주식회사 사례 소개

1920년 창업. 국내 제빵 대기업 3사의 일원으로, 「Pasco」의 브랜드명으로도 알려진다. 식빵의 스테디셀러 「초숙」을 시작으로 한

제빵 제과 부문이 사업의 중심으로, 전국에 12 공장(그룹 기업 포함)을 운영한다.

저출산이나 고용의 유동화의 영향으로 성인화가 진행되는 제조업의 현장. 시키시마 제빵은 이러한 시대의 변화에 적응하기 위해,

30년에 걸쳐 계속해 온 TPM의 활동 내용을 대폭 변경해 새로운 스타트를 끊었다. 인원 감소 속에서도 지금까지 이상의 설비보전을 실현해,

생산성을 향상시키기 위해서는 무엇이 필요한가. 당사의 이누야마 공장에서 이야기를 들었다.

시키시마 제빵의 과제

노동생산성 향상 / 성인화 적응 / 공장 간 수준 편차 해소

![]()

노동환경 변화로 「 지킴이 활동」 과제

시키시마 제빵 · 이누야마 공장은, 나고야권역의 시장을 중심으로 식빵, 과자 빵 등의 주력 제품을 공급하는 중요한 역할을 담당하고 있다.

TPM(Total Productive Maintenance & Management: 생산보전의 생산경영)도, 당사의 공장중에서 가장 빠른 1993년에 도입. 이후, 약 30년에

걸쳐 JMAC의 지원을 받으면서, 생산시스템상의 로스를 없애 계속적인 생산성 향상과 수익 확보를 목표로 하는 활동에 임해 왔다.

코로나19 사태로 JMAC 지원은 전 공장에서 2년 정도 중단됐다가, 2022년부터는 활동 내용을 크게 변경한 「 신TPM 활동 」 으로 재출발했다.

이사·상석 집행임원으로 TPM 추진 부장인 타나카 유키씨는, 그 배경을 이렇게 말한다.

「도입시에 비해 성인화가 진행된 것으로, TPM 활동에 할애할 수 있는 인원이나 시간이 줄어, 종래의 체제를 유지할 수 없게 되었습니다.

또, 고용의 유동화에 의해서 비정규나 파트타임 종업원의 비율이 증가해, 일률적인 교육을 받는 것이 어려워지고 있습니다. 설비보전과 같은

『지킴이 활동』이 소홀해지면 그 영향은 Body blow처럼 서서히 영향을 받는 상태가 되고, 고장에 의한 라인 정지 등의 Risk가 높아집니다.

코로나 사태가 진정된 타이밍에 이런 과제를 극복하기 위한 새로운 체제로 리스타트 하기로 했습니다」

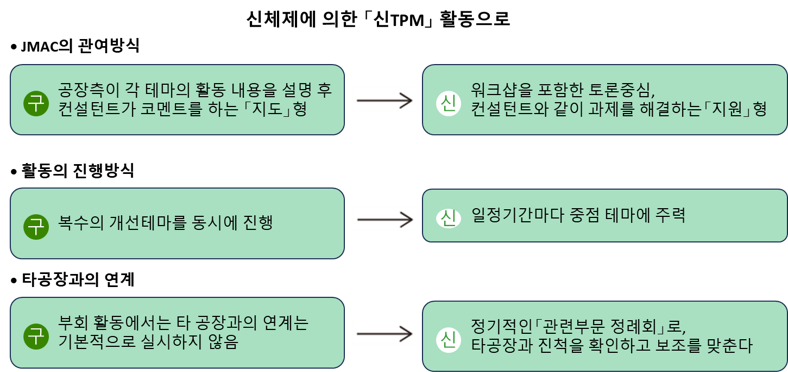

「 지도 」 에서 「 지원 」 으로 지향하는 것은 생산성 향상

지금까지의 TPM 활동에서는, 코스트 개선, 자주보전 등 테마 마다 8개의 부회로 나뉘어 활동하고 있었지만, 과장 클래스가 선임되야할

부회장의 인원수가 공장에 따라서는 부족해, 혼자서 복수의 부회장을 겸무하는 등 무리가 생기고 있었다. 새로운 체제에서는, 부회를 5개

(생산혁신, 설비보전, 품질관리, 노동안전, 인재육성)로 통합해, 조직을 슬림화 했다.

JMAC의 관여 방식도 「 지도 」 형에서 「 지원 」 형으로 바꿨다. 지금까지의 컨설팅에서는 자료 등은 공장 측이 사전에 준비하고 당일에는

공장 측에서 주제별 활동을 설명한 뒤 컨설턴트가 코멘트나 강평을 하는 형식이 중심이었다. 새로운 체제에서는 공장 측과 JMAC 쌍방이

사전 준비를 실시하고, 컨설팅 당일은 워크숍을 포함한 토론을 중심으로 진행 하여 컨설턴트와 함께 과제를 해결해 나가는 방향이 되었다.

활동의 Goal도 바꿨다. 지금까지는 일본플랜트메인터넌스협회가 인정하는 「 TPM 우수상 」 등의 상을 획득하는 것이 당면 목표로 여겨져

왔다. 그러나 점차 심사를 위한 자료나 장표를 다듬는 작업에만 매달리면서 실질적이지 않는 경향이 있었다. 새 체제에서는 보다 직접적으로

경영상 이익을 내는 것을 목표로 하고, 노동생산성 등 수치에 따른 지표로 성과를 살펴보기로 했다.

이누야마 공장장 타니모토 카즈타카씨는 다음과 같이 말한다.

「 약 2개월마다 바뀌는 신제품의 생산성을 개선해도 단기간에 큰 성과는 나오지만, 지속적인 성과를 얻지는 못합니다. 반면, 더 이익 향상에

기여하는 주력 제품 라인은 이미 많은 개선이 쌓여 성과를 내기가 쉽지 않다. 새 체제에서는 주력 제품 등 어려우면서도 정말 중요한 부분에

활동의 초점을 맞췄습니다. 」

시키시마 제빵의 또 다른 과제는, 공장 마다의 레벨의 편차를 개선하는 것이다. 이누야마 공장을 포함한 3개소의 「모델 공장」에서 쌓아 올린

사례와 노하우는, 「시키시마 스탠더드」라고 하는 Text에 수시로 정리되어 전국에 12 있는 공장에 공유된다. 현재는, 모델공장 이외 공장에서도,

「시키시마 스탠더드」의 실천이 진행되고 있다.

또 부회 활동은 지금까지 각 공장에서 완결됐으나, 새로 연 2~3회 「 요코쿠시 정례회 」 를 갖고 다른 공장의 진척상황과 보조를 맞추면서

활동을 진행해 나가게 되었다.

그리고 새로운 생산성 향상을 위해 이번에 새로 도입된 방법이 「 코어-논코아 분석 」 이다. 「 코어-논코아 분석 」 은 공장에서 생기는 작업을

제품 제조에 꼭 필요하고 부가가치를 낳는 「 코어 작업」과 이에 부수되는 보조 작업 등 부가가치를 낳지 않는 「 논코아 작업 」 으로 분류하는

데서 비롯된다. 빵 공장으로 치면, 빵 반죽을 제조하는 믹서 등의 설비를 조작하는 오퍼레이터의 작업을 「코어 작업」, 설비의 감시나 원재료의

계량, 운반 등은 「논코어 작업」에 해당한다. 「코어 작업」의 시간을 가급적 단축하는 한편, 「논코어 작업」은, 공정을 재검토해 없앨 수 있는

것은 없앰으로써, 대폭적인 효율 UP이 가능하게 된다.

당사에서는 「N(없애고), H(줄이고), M(통합하고), K(바꾸고)」를 의미하는 「NHMK」라고 하는 표어도 생겨나, 착착 공정의 재검토가 진행되고 있다.

예를 들어 식빵 제조라인에 자동계량기를 도입함으로써, 지금까지 사람 손으로 하던 원재료 계량 작업 자체를 없앨 수 있었습니다.

연구와 자동화로 설비보전의 헛점을 메워라

「신 TPM 활동」에서는, 지금까지 복수의 테마를 동시 진행으로 활동하고 있던 대응을, 일정 기간 마다의 중점 테마에 주력하도록 바꾸었다.

설비보전의 모델 공장이 된 이누야마 공장에서는, 처음에 식빵 제조라인 안의, 빵 반죽을 만드는 믹서의 과제에 임했다.

2024년 2월까지 이누야마 공장의 설비과장으로서 TPM 활동의 설비보전부회 장을 맡은 타케우치 카즈히코씨는 이렇게 말한다.

「이번에, 다시 믹서 점검의 본연의 자세에 대해서 JMAC와 토론을 해보니, 망라성이나 실시율이 부족하다고 지적되었다. 부품 하나하나까지

보지 않거나, 베테랑과 젊은 층에서 점검의 정확도가 다른 등, 많은 새로운 과제를 발견했습니다

이러한 헛점을 메우기 위해서 점검 방법을 연구해 점검의 생력화에 임했다. 믹서의 점검에서는, 지금까지 드라이버로 나사를 풀고 금속 커버를

떼어내야만 오일 게이지를 확인할 수 있었지만, 커버에 개폐식의 작은 창을 붙이는 것으로 점검의 수고를 줄이는 등의 연구가 이루어졌다.

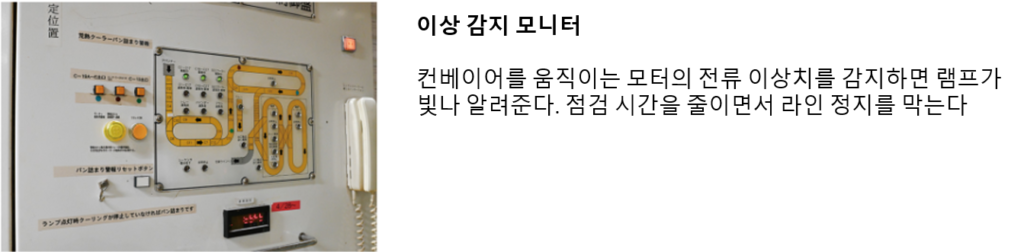

기계를 사용해 점검을 「자동화」하는 구조도 도입되고 있다. 「다 구워진 식빵을 식히는 냉각의 공정에서는, 컨베이어를 움직이는 모터의 전류

이상을 검지하면, 램프가 빛나 알려 주는 구조를 도입하고 있습니다. 육안에 의한 점검이라고 하는 공정을 없앨 수 있고, 고장으로 생산 라인이

정지하는 것도 미연에 방지할 수 있습니다」

설비보전에 대해서는 센서로 이상을 발견하는 IoT도 적극적으로 도입을 추진하고 있는 것 외에 새롭게 「정기교환」이나 「외주업체 점검」을

선택사항에 추가했다. 지금까지는 점검이나 주유를 통해 부품수명을 가급적 늘려서 고장을 줄이려 했으나 정기적으로 부품을 교체하거나 점검을

외주함으로써 부분적으로 유지보수 공정 자체를 없앨 수 있다.

「장래, 이누야마 공장의 설비과 인원이 감소하는 것을 전망해 2030년에 어떠한 인원 체제로 설비보전을 실시해 나갈지, 지금부터 디스커션도

거듭하고 있습니다」

두번의 「 고장 Zero 월(月) 」 로 구체적인 성과 실감

이와 같이, 「신TPM 활동」에서는 많은 점이 개선되었다. 하지만, 오래 계속해 온 방식을 바꾸는 것에는, 사내로부터 반발의 소리가 나오는

것도 적지 않다. 다나카씨는 이렇게 말한다.

「 『시키는 느낌』을 없애고 싶다, 공장의 부담을 적게 하고 싶다고 하는 생각으로 하고 있습니다만, 효율화를 진행하기 전의 단계에서는

일시적으로 점검 항목이 증가하기 때문에, 현장으로서는 부담이 증가했다고 느낄지도 모릅니다. 이론적으로 옳은 말을 하는 것만으로는

사람은 움직이지 않는다. 마지막에는 열의를 전하는 수밖에 없다고 생각합니다. 」

이누야마 공장에서는 가시적인 성과가 나오면서 현장 분위기도 바뀌고 있다. 지금까지 전체 공장 중에서 가장 많았던 고장의 회수가,

2023년 9월부터의 이번 기에 들어서 전체 공장의 평균 레벨까지 감소. 고장 제로인 달도 두 번 있었다.

「고장이 연달아 일어나면 수리 등의 대응에 쫓겨 정말 힘들기 때문에 그것이 적어지면, 체감으로도 꽤 편해집니다. 아직 만족할 수 있는 숫자는

아니지만 조금씩 의식이 바뀐 성과가 나오기 시작한다고 생각하니 성취감이 있습니다. 」

JMAC로부터 일방적으로 지도를 받는 형태가 아니라, 함께 생각하는 지원형이 된 것도 좋은 변화를 만들고 있다. 설비 보전의 개선점 등에

대해 컨설턴트에게 구체적인 아이디어를 요구하거나 타사의 성공 사례를 소개받는 등, 보다 면밀하게 쌍방향 커뮤니케이션을 할 수 있게 된 것이다.

타니모토(谷本)씨는, 31개 TPM 활동 소집단에 1년에 한 번 실시하고 있는 공장장 진단에서도, 종업원으로부터의 반응이 보다 적극적인 것이 된

것을 느낀다고 한다.

「 지금까지는 발표를 위한 자료를 작성하는 것이 목적화된 측면이 있었지만, 새 체제가 들어선 뒤에는 좀 더 구체적으로 『 하길 잘했다 』,

『 이런 어려움을 겪고 있다 』 는 식의 생생한 목소리를 내주게 됐습니다 」

시키시마 제빵은 2030년까지 노동생산성을 2017년 대비 두 배로 늘리겠다는 야심찬 목표를 내세우고 있다. 새로운 TPM 활동을 통한

개혁의 길은 이제 막 시작되었다.

「 TPM에 의해 노동생산성을 올리면 우리도 편해지고 결과적으로 그것이 회사의 이익이 되고 또 우리의 이익으로 돌아옵니다.

그러한 TPM의 생각을, 무조건이 아니라 종업원 스스로에게 이해시키는 것이 가장 중요합니다. 교육에 특히 힘을 쏟고 싶습니다. 」

담당 컨설턴트로부터의 한마디

鐘ヶ江 克則 (카네가에 카츠노리)

JMAC 치프 컨설턴트

30년이나 역사가 있는 활동을 일신하는 데는 용기가 필요합니다. 그러나 목표 달성을 위해 활동 자체를 혁신의 도구로 생각하고 어떻게

사용할지는 시대와 함께 정밀하게 조사할 필요가 있습니다. Pasco의 「신TPM 활동」은 이제 막 시작했지만, 새로운 수법을 활용한 로스

개선이 「지금까지와 다른 활동」의 상징도 되고 있어 목표 달성의 어프로치나 활동의 분위기는 서서히 바뀌었습니다.

앞으로도 Pasco의 일원이라고 하는 사상으로, 같은 시선에 서서, 논의를 거듭해, 만들고 싶은 모습을 추구하기 위해서, 함께 개선을 진행해 갈 것입니다.

※원고는 JMAC발행 『Business Insights』77호에서 전재。

※기사내용에 관해서는、취재시(2024年4月)의 것。

출처 : JMAC Homepage 敷島製パン株式会社 | 事例 | 日本能率協会コンサルティング